- 服務熱線:13824363925

行業資訊

行業資訊

0

2020-08-03 18:15:16

2020-08-03 18:15:16

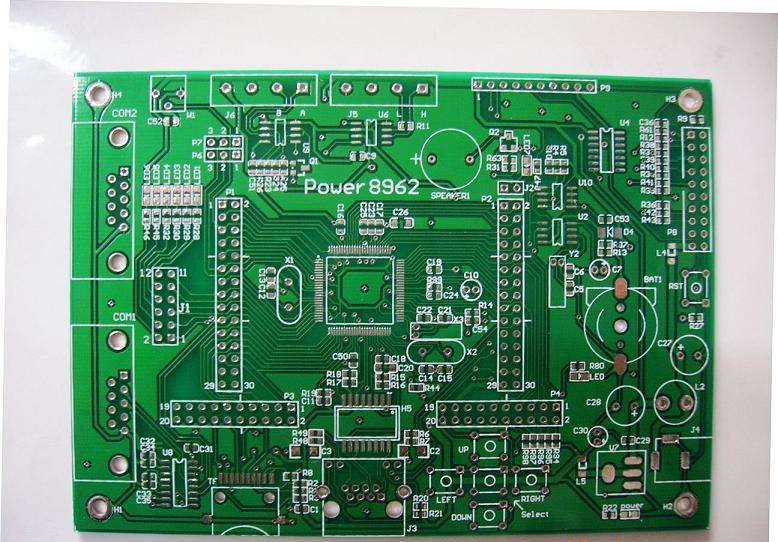

原因如下:(1)鉆井過程中鉆頭偏移;蓋板材料選擇不當,軟硬不適;基材膨脹和收縮,導致孔位置偏差;使用的配對定位

工具使用不當;鉆孔時,壓腳設置不當,撞針使生產板移動;共振發生在鉆頭工作期間;彈簧夾臟或損壞;生產板和面板的孔位置或整體堆放位置的偏差;在操作中,當鉆頭接觸蓋板時,它會滑動;在引導鉆頭向下鉆時,蓋板鋁板表面的劃痕或折痕會導致偏差;沒有密碼;不同的起源;膠帶粘貼不牢固;鉆床的x軸和y軸有運動偏差;程序有問題。

解決方法:

(1)一、檢查主軸是否偏斜;

B.減少層壓板的數量,通常雙層層壓板的數量是鉆頭直徑的6倍,多層層壓板的數量是鉆頭直徑的2~3倍;

c、提高鉆頭噴嘴的速度或降低進給速度;

d、檢查鉆頭噴嘴是否符合工藝要求,否則重新磨尖;巴,檢查鉆尖和鉆柄是否同心度好;

e、檢查鉆頭與夾頭之間的固定狀態是否緊固;

g、檢測和校正鉆臺板的穩定性和穩定性。

(2)選擇0.50毫米高密度的石灰蓋板或更換復合蓋板材料(上下兩層為鋁合金箔,厚度為0.06毫米,中間層為纖維芯,總厚度為0.35毫米)。

(3)根據板材的特性在鉆孔前或鉆孔后進行烘烤(-一般為145,烘烤4小時為準)。

(4)檢查或檢測工具孔的尺寸精度和上定位銷的位置是否偏移。

(5)檢查復位壓腳高度。正常壓腳高度與板面之間的距離為0.80毫米,這是鉆孔的最佳壓腳高度。

(6)選擇合適的比特率。清潔或更換好的彈簧卡盤。

(8)面板上沒有插針,控制板的插針過低或松動,需要重新定位和更換插針。

(9)選擇合適的進給速度或抗彎強度較好的鉆頭。

(10)更換表面平整、無折痕的鋁板。

(11)按要求進行釘板操作。

(12)記錄并驗證來源。

(13)以900直角將膠帶粘到電路板邊緣。

(14)反饋,通知機器維修、調試和維護鉆機。

(15)檢查核實,并通知項目修改。

雙面板免費加費,四層板加急打樣,厚銅電路板打樣